汽摩配制造业不再做“配”角 力争在整车生产、智能制造领域取得新突破

温州网讯 在中国,每三个雨刮器总成,就有一个产自位于瑞安的浙江胜华波电器股份有限公司。温州作为我国汽车摩托车零部件生产重要基地,早在2003年就被评为“中国汽摩配之都”。目前,全市汽车及摩托车制造业企业达3000多家,生产产品种类达5000多个系列,在全国乃至全世界的汽摩配市场都占据较大份额。

尽管我市汽摩配产业起步较早,却仍停留在以汽车零部件制造为主的阶段,整车制造企业发展明显落后于杭州、宁波、台州等地。大型企业偏少、技术研发偏低、行业话语权偏弱等问题,成为我市汽摩配产业发展的掣肘。

《汽车及摩托车制造业改造提升实施方案(2018-2020年)》提出,无疑是给这一传统产业打下一剂强心针:力争到2020年,形成产值超500亿元产业集群。在整车生产、智能制造领域寻求新突破,达到新高度,创建成为“中国汽摩配先进产业基地”。

瑞明斥资2.1亿

打造智能制造系统

“你好,这里是生产指挥中心,再生砂环节里,烧砂温度异常,请立即安排技术人员处置。”在温州瑞明工业股份有限公司智慧工厂生产指挥中心,宽阔的大屏幕上显示着瑞明车间的各个生产流程。再生砂环节出现异常,指挥中心大屏自动报警,指挥中心“大管家”、瑞明生产管理部副部长董磊立即给生产线下达故障处置命令。

这一瑞明智能制造系统的核心“大脑”——智慧工厂生产指挥中心,总投资2.1亿元,历时两年建设,于今年新春后正式投入运营。通过信息化手段,这一指挥中心对瑞明各条加工链测定“户口”,各自编码扫入系统建立数据库,所有的数据在指挥中心显示屏汇总,监控各个生产环节的过程生产和质量信息,实现系统集成和大数据自动优化分析,形成生产过程高度集成决策,从而实现瑞明生产管理精确化。

董磊介绍,它不仅是瑞明的“大脑”,也是为企业安全生产把脉的“家庭医生”,为各条生产线的健康运营保驾护航。

初步估计,以智慧工厂生产指挥中心为“大脑”的智能制造新模式应用项目投入使用后,将为瑞明生产效率提高33%以上,运营成本降低27%以上,产品研制周期缩短40%以上,产品不良率降低23%以上,能源利用率提高19%以上。

大力发展

整车企业和整车产品

近日,威马新能源汽车首台试装车下线,被业界视作“汽车行业全新变革之启幕”,这同时也是我市在整车发展领域取得的新突破。根据方案,到2020年,力争威马新能源汽车实现产值超200亿元。加快威马、中电等新能源汽车投产步伐,大力发展整车企业和整车产品,改善我市汽车零部件产业结构,实现产业跨越式发展。

在研发方面,为推动完善产业技术创新体系,培育一批省级以上研发中心,规上企业科技活动经费支出占主营业务收入比重提高到1.86%以上,新产品产值率达到40%以上,企业自主创新能力和产业竞争标准话语权显著增强。

在智能制造方面,产业工业机器人应用水平达全国领先水平,骨干企业装备数控化率和机器联网率每年提升2个百分点,两化融合发展指数达到85以上。

举措

全化产业链发展

深化智能制造

依照整车统领、创新开路、产品争先的发展路径,未来三年,我市将实施六大举措改造提升汽摩配产业发展:全化产业链发展、深化智能制造、强化企业培育、优化平台建设、柔化技术应用、美化品牌形象。

以新能源汽车、专用汽车及特种车辆为重点,加快整车生产项目招引和推进,推动整车发展。重点提升发展具有一定配套能力、影响整车性能、有可能形成系统成套或模块供货的产品为龙头,提高为整车企业的系统、模块供货能力,带动整个汽车零部件产业发展。

进一步推进产业重点企业开展存量生产设备智能化、数字化改造,建设“智能工厂/数字化车间”。力争到2020年,培育汽摩配制造业智能制造新模式应用试点示范企业20家,业内20%以上骨干企业开始应用智能制造技术;重点企业数字化研发设计工具普及率达到75%以上。

来源:温州日报

记者:柯哲人

本文转自:温州新闻网 66wz.com

为你推荐

-

直通千岛湖黄山九华山…… 温州又一条高铁大通道要来了

社会12-13

-

TIR国际公路运输浙江省首发!张振丰调研推进高水平对外开放工作

要闻12-13

-

温州做法全省推广 “老兵暖心屋”项目完美收官

社会12-13

-

骑行入库摔成粉碎性骨折 小区物业到底需不需担责?

社会12-13

-

因手机出故障被5元停车费难倒的吴先生,幸好有人解围

社会12-13

-

关注电动汽车充电安全 消防部门做了模拟实验

社会12-13

-

温州五洲艺术团亮相教育部2024“感知中国”年度特别活动

科教文体12-13

-

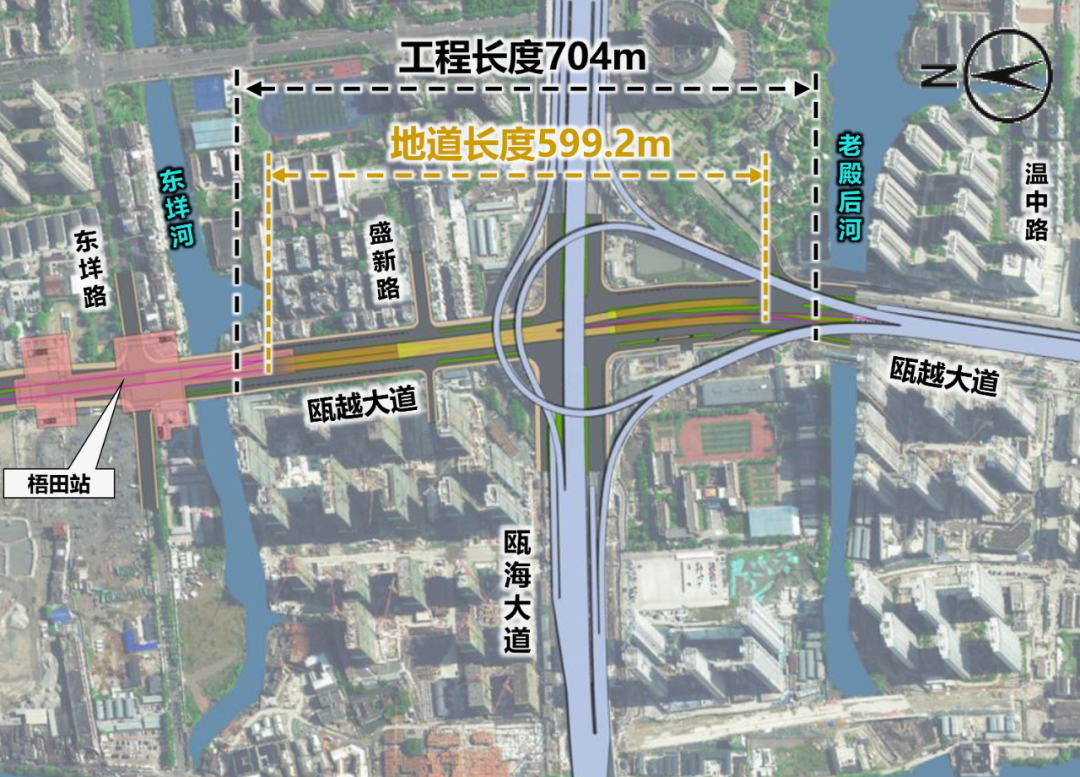

总投资约7.87亿元!温州这一交通工程初步设计获批

社会12-13

-

温州港年拖轮助泊量再超万艘次 集装箱吞吐量超去年总量

社会12-13

-

“娘家温度”,点亮职工“诗和远方”

社会12-13